数字化钢性建筑模板支撑组合结构 建筑材料的创新与演进

随着建筑行业的快速发展,对施工效率、精度和安全性提出了更高要求。数字化钢性建筑模板支撑组合结构作为一种先进的建筑材料与施工技术融合的产物,正逐步改变传统建筑模板支撑体系的面貌,推动着建筑工业化与智能化的进程。

一、数字化钢性建筑模板支撑组合结构的概念与特点

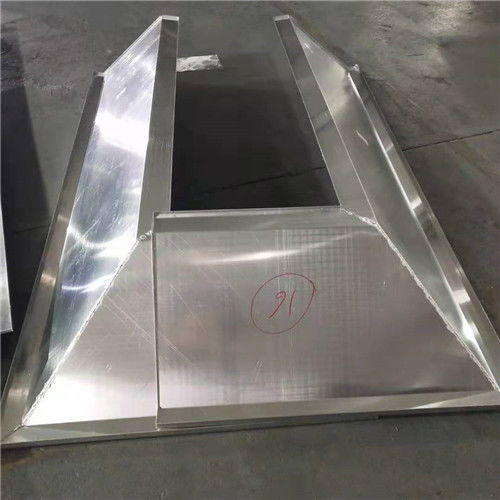

数字化钢性建筑模板支撑组合结构,是指采用高强度钢材(如Q235、Q345等)制成标准化的支撑构件(如立杆、横杆、斜撑等),通过精密的数字化设计(如BIM技术)进行模拟与优化,并在施工现场进行快速组合安装,形成稳定、可靠的模板支撑体系。其核心特点包括:

- 材料高性能:主要采用优质碳素结构钢或低合金高强度钢,具有强度高、刚度大、耐久性好、抗腐蚀能力强(通常经过镀锌或喷涂处理)等优点,能承受混凝土浇筑时的巨大荷载,确保施工安全。

- 设计数字化:依托建筑信息模型(BIM)、有限元分析等数字化工具,在施工前即可精确模拟支撑体系的受力状态、变形情况,优化杆件布局与规格,实现“先模拟,后施工”,极大减少了传统支撑体系凭经验设计带来的安全风险和材料浪费。

- 构件标准化与组合化:支撑构件实现了高度的标准化、系列化和模数化,如不同长度的立杆、横杆,以及各种连接件(扣件、插销等)。这使得它们能够像“积木”一样,根据不同的建筑结构形状(如墙、柱、梁、板)进行灵活、快速的组合拼装,适用性强,周转次数高。

- 施工高效化与安全化:标准化构件配合清晰的数字化安装指导,大大简化了安装与拆除流程,降低了劳动强度和技能要求,施工速度显著提升。其刚性连接和整体稳定性远优于传统的木方、钢管扣件式脚手架,有效降低了坍塌风险。

二、作为建筑材料的演进与优势

从建筑材料的角度看,数字化钢性模板支撑体系代表了从传统、分散、消耗性材料向现代、集成、可循环材料的重大转变。

- 与传统木材对比:它克服了木材强度离散性大、易变形、易受潮腐朽、周转次数低、资源消耗大等缺点,提供了更稳定、更耐久、更环保的解决方案。

- 与传统钢管扣件式脚手架对比:它通过标准化的构件和连接方式,避免了扣件螺栓松动、滑脱等安全隐患,且数字化设计确保了受力体系的科学合理,整体性和安全性更优。

其作为“材料”的核心优势体现在:

- 全生命周期成本低:虽然初次投入成本可能较高,但其超高的周转次数(可达300次以上)、极低的损耗率以及节省的人工和时间成本,使得长期综合经济效益显著。

- 绿色环保:钢材可100%回收利用,减少了木材的砍伐和建筑垃圾的产生,符合可持续发展理念。数字化优化设计也减少了材料的过量使用。

- 提升工程质量:其高刚度和精确的安装定位,能有效控制模板的变形与位移,从而保障混凝土结构的尺寸精度、垂直度和平整度,提升工程实体质量。

三、应用现状与发展前景

目前,数字化钢性建筑模板支撑组合结构已广泛应用于大型公共建筑、商业综合体、住宅产业化项目、桥梁墩柱等对质量、安全和工期要求较高的工程中。特别是在装配式建筑和超高层建筑施工中,其优势愈发凸显。

未来发展趋势将集中在:

- 更深度的数字化与智能化融合:结合物联网(IoT)和传感器技术,实现对支撑体系受力、变形的实时监测与预警,迈向智能施工。

- 材料的进一步轻量化与高性能化:研发采用更高强度钢材或铝合金等轻质高强材料,减轻构件自重,便于运输和安装。

- 设计、生产、施工的全产业链集成:基于统一的数字化平台,实现从设计模型直接驱动工厂智能化生产构件,再到现场机器人辅助安装的全流程自动化与信息化。

数字化钢性建筑模板支撑组合结构,已不仅仅是简单的“建筑材料”堆砌,而是集成了先进材料、数字技术和工程管理的系统性解决方案。它代表了建筑支撑体系从经验走向科学、从粗放走向精细、从消耗走向循环的重要方向,是推动中国建筑业转型升级、实现高质量发展的关键技术力量之一。随着技术的不断成熟和成本的进一步优化,其应用范围必将更加广泛,为建造更安全、更优质、更高效的建筑产品提供坚实保障。

如若转载,请注明出处:http://www.oujusm.com/product/67.html

更新时间:2026-02-24 01:08:01